Criterios para la aplicación exitosa de SAGD (Parte I)

La segregación gravitacional asistida por vapor (SAGD, por sus siglas en inglés), es un mecanismo de recuperación térmica desarrollado por Roger Butler que combina las bondades de la teoría de segregación gravitacional con la inyección de vapor.

Tuvo su origen en Canadá por la necesidad de explotar sus yacimientos de crudo extrapesado (hasta 3 millones de cP), petróleo que por otros mecanismos es prácticamente imposible extraer. En Venezuela se presentan casos como la Faja Petrolífera del Orinoco, en la cual se tiene un crudo pesado con mayor movilidad en comparación al de Canadá. El factor de recobro en la Faja está alrededor de 7%, mientras que en Canadá con SAGD se ha alcanzado hasta un 70%, con lo cual se quiere tener una recuperación similar en el Oriente del país con la aplicación del método.

Sin embargo, se presenta un problema a la hora de llevar a cabo una tecnología que implica un gasto económico considerable: saber en qué casos y bajo cuáles circunstancias es propicio aplicar SAGD con éxito.

Para el cálculo de reservas, se emplea el factor de recobro, mientras mayor sea este valor, mayor es el volumen de hidrocarburo recuperable. En búsqueda de aumentar este factor se han desarrollado diversos métodos, en el caso de hidrocarburos pesados, la recuperación térmica.

Uno de los métodos con el cual se obtiene mayor factor de recobro es el proceso de segregación gravitacional asistida por vapor. Sin embargo, para la aplicación exitosa del proceso SAGD o cualquier otro método de recuperación térmica debe tomarse en consideración diversos factores o propiedades que favorezcan el proceso, para que este sea rentable.

Esta primera parte se enfoca en la identificación de las propiedades de yacimiento y fluidos, característicos de localizaciones donde se ha aplicado el proceso de segregación gravitacional asistida por vapor de manera exitosa.

Una segunda parte de esta investigación se apoya en el estudio de pruebas piloto y diversos autores para establecer criterios de selección de parámetros de yacimientos y fluidos para la aplicación exitosa de SAGD.

En base a la información obtenida, tanto de pruebas pilotos como proyectos comerciales en curso se realizó un análisis estadístico de los parámetros que tienen mayor influencia sobre la producción acumulada de petróleo y se determinó un modelo de yacimiento ideal para la aplicación de SAGD, encontrándose que las propiedades recomendadas son coherentes con los proyectos efectuados hasta el momento.

Segregación Gravitacional Asistida por Vapor

SAGD o proceso de Segregación Gravitacional Asistido por Vapor fue introducido conceptualmente por Roger Butler y sus colegas a finales de 1970[1]. La idea básica del proceso es la inyección de vapor cerca del fondo del yacimiento, este vapor tiende a subir y el condensado conjunto con el petróleo cae al fondo debido a la gravedad, estos fluidos son producidos, mientras el petróleo es drenado, el espacio poroso que inicialmente estaba saturado con petróleo es ocupado por el vapor [2], el diagrama de la sección transversal de los pozos se muestra en la Figura 1.

En SAGD, la transferencia de energía a la formación y al petróleo ocurre por la condensación del vapor en la periferia de la cámara de vapor. El calor latente liberado por el vapor se transfiere a la formación principalmente por conducción, por tal motivo el flujo de vapor condensado (agua caliente) y petróleo ocurre en dirección perpendicular a la dirección del flujo de calor por conducción [3].

Figura 1. Sección transversal de la cámara de vapor de SAGD[1]

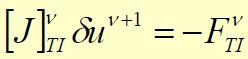

Las investigaciones iniciales se enfocaron en predecir la tasa de producción, la ecuación para predecir dicha tasa fue desarrollada por Butler, la teoría original fue modificada posteriormente para tomar en cuenta aspectos no considerados en la original.

Mas allá de presentar un análisis matemático riguroso de las ecuaciones que modelan el proceso de SAGD, se busca dar a conocer las propiedades o variables y en que magnitud afectan la tasa de producción de petróleo. Además de aprovechar las investigaciones realizadas por Roger Butler para entender el proceso físico.

Posterior al modelo analítico desarrollado por Butler, nuevos modelos han sido propuestos por otros autores [7,8], a partir de los cuales se pueden obtener la relación de vapor/petróleo producido, parámetro que usualmente se toma en cuenta como límite económico de cualquier proyecto de SAGD.

Es importante conocer la contribución relativa de los parámetros de yacimiento sobre la decisión final de aplicar o no la tecnología en un área en específico, un estudio previo considerando esta contribución fue realizado por Llaguno[9], donde se estudio la contribución relativa de parámetros tanto de fluidos como de yacimiento sobre el petróleo producido acumulado.

Debe tomarse en cuenta que este estudio fue realizado en base a modelos analíticos y cuyos resultados están limitados por las mismas limitaciones asociados a los modelos empleados.

Se puede observar que las propiedades del fluidos tiene poca contribución o efecto sobre la producción acumulada, este resultado concuerda con el estudio de sensibilidad realizado por Yang et al.[10] empleando simulación numérica donde la viscosidad no tiene una contribución significante en el proceso, ya que tanto crudo liviano como pesado, y el bitumen presentan un comportamiento similar a temperaturas de vapor.

Por otro lado las propiedades del crudo determinan la distancia entre el inyector y el productor, Butler [11], en base a sus experimentos, sugiere un espaciamiento entre pozos en relación a la viscosidad de los mismos como se observa en la Figura 2, además presenta la opción de colocar el pozo inyector cerca del tope del yacimiento.

Figura 2. Separación vertical entre pozo inyector y productor [11]

Figura 2. Separación vertical entre pozo inyector y productor [11]

El efecto que tiene el distanciamiento horizontal entre los pozos en la producción acumulada debe ser objeto de estudio, en el caso de los yacimientos presentes en Venezuela, las condiciones a las cuales se encuentra el crudo (movilidad dentro del yacimiento) nos proporciona libertad en el distanciamiento entre los pozos, este es un efecto indirecto de las propiedades de fluido en el proceso de SAGD.

Variantes de SAGD

La optimización es parte fundamental de la ingeniería, la función del ingeniero ha sido el diseño de sistemas más económicos y eficientes, o mejorar el desempeño de sistemas ya existentes.

SAGD se ha probado a nivel de laboratorio y en campo mediante pruebas pilotos, el éxito de este proceso ha hecho que sea aplicado en escala comercial.

En el caso de SAGD la optimización se puede traducir en la reducción de la cantidad de vapor inyectado por barril de petróleo producido (SOR), aumentar la tasa de producción, y el recobro final.

Como resultado de esta búsqueda se han desarrollado variantes al diseño original de SAGD, entre los cuales están:

VAPEX [12]

Este proceso en principio es parecido a SAGD, pero en vez de inyectar vapor se inyecta solvente (vapor de hidrocarburos) cercano a su punto de rocío, a diferencia de SAGD donde se emplea el vapor para calentar el petróleo, roca y agua dentro de la cámara de vapor y la sobrecarga cuando la cámara llega al tope del yacimiento, el proceso VAPEX es selectivo, ya que sólo el petróleo es movilizado por la disolución del solvente.

Fast-SAGD

Este proceso hace uso de uno o más pozos horizontales “desagrupados”, fue desarrollado por Polikar et al.[13], el proceso es una combinación de SAGD e inyección alternada de vapor (IAV), lo cual ayuda a la propagación lateral de la cámara de vapor como se puede ver en la Figura 3.

Figura 3: Sección transversal del proceso Fast-SAGD[13].

Figura 3: Sección transversal del proceso Fast-SAGD[13].

Una vez que la cámara de vapor de SAGD llega al tope del espesor de arena, se comienza la inyección de vapor en el pozo “desagrupado” (pozo en el cual se aplica IAV), esto ayuda a la propagación de la cámara de vapor en el yacimiento, una vez finalizada la etapa de inyección en IAV, debe inyectarse vapor adicional en el pozo inyector de SAGD, para mantener y expandir la cámara de vapor combinada. La función del pozo desagrupado es la de acelerar la comunicación térmica en el proceso.

XSAGD [15]

Cross-SAGD o SAGD cruzado, es una modificación geométrica al proceso de SAGD convencional, este proceso sólo ha sido estudiado mediante simulaciones numéricas, en el cual el pozo inyector se encuentra perpendicular al pozo productor.

X-SAGD fue concebido con la finalidad de lograr una comunicación temprana entre los pozos y además, la introducción de un componente de desplazamiento lateral adicional a la segregación gravitacional.

ES-SAGD

Expanding Solvent-SAGD [16], en este proceso se inyecta pequeñas cantidades de solvente con el vapor, la proporción aproximada es de 10 % solvente y 90% agua. El solvente es seleccionado de tal forma que este se evapore y condense a las mismas condiciones que lo hace el agua.

SAGD Wind-Down

Este proceso esta relacionado principalmente con la vida final de todo proyecto SAGD, momento en el cual el proceso ya no es rentable, cuando el SOR se incrementa por encima del limite económico fijado para esta variable.

SAP

Solvent Aided Process (Proceso asistido por Solvente), en este proceso una pequeña cantidad de solvente es agregado al vapor. A diferencia de ES-SAGD, en este proceso un solvente más liviano es empleado y no se busca igualar las características de evaporación y condensación del solvente con las del vapor.

Se han realizado 2 pruebas pilotos de este proceso la primera en Senlac[18], se seleccionaron un par de pozos de la Fase C a mediados de 2001, el cual inició operaciones en enero de 2002, el principal objetivo de esta prueba piloto fue cuantificar el incremento en la tasa de producción y la retención del solvente. El solvente empleado en esta prueba fue butano.

SAS

Steam Alternating Solvent Process, este proceso consiste en la inyección de vapor y solvente de forma alternada, es uno de los intentos de combinar los beneficios de VAPEX y SAGD, la configuración de pozos es similar a la de SAGD, este proceso se ha estudiado a nivel de laboratorio [20] y mediante simulación numérica [21].

El proceso se puede resumir en las siguientes etapas, 1) inyección de vapor puro, 2) detener la inyección de vapor y comenzar la inyección de solvente cuando las perdidas de calor a la sobrecarga (overburden) sean significativas, 3) detener la inyección de solvente y comenzar la inyección de vapor cuando la temperatura dentro de la cámara disminuya, 4) repetir el ciclo de inyección de vapor y solvente hasta que el proceso ya no sea económico, 5) incluir una fase de blowdown al final del proceso para recuperar el solvente, el patrón de inyección se puede ver en la Figura 4.

En este proceso la temperatura promedio es menor a la encontrada en SAGD, el efecto de baja temperatura en el crudo es disminuido por la disolución del solvente en el petróleo.

Figura 4: Etapas de Inyección del proceso SAS[20]. (Mod. Vinachi)

Figura 4: Etapas de Inyección del proceso SAS[20]. (Mod. Vinachi)

Pruebas Piloto

Las Pruebas Piloto son empleadas en operaciones de recuperación térmica para probar una parte crítica del proceso en estudio. Los proyectos pilotos se utilizan para obtener respuesta a problemas específicos, conectados con la aplicación de un proceso en un yacimiento en particular. El problema puede estar relacionado con el yacimiento, el proceso, aspectos económicos, o alguna interacción entre ellas.

Instalación subterránea de pruebas UTF (AOSTRA 1987)

El primer proyecto piloto de SAGD fue el de AOSTRA, en el año 1987, en la Instalación Subterránea de Pruebas o UTF, el cual consistió de 4 fases, la primera, fase A, con 3 pares de pozos horizontales de 55 metros de longitud, el espaciamiento vertical entre los pozos fue de 5 metros. La segunda, Fase (Fase B), consistió de 3 pares de pozos horizontales, de 500 metros de longitud con un espaciamiento entre los pares de 70 m.

Las propiedades del yacimiento bituminoso de Athabasca, se muestran en el Cuadro 2.

Cuadro 2: Propiedades físicas para el yacimiento bituminoso de Athabasca encontrado en UTF[11]

Cuadro 2: Propiedades físicas para el yacimiento bituminoso de Athabasca encontrado en UTF[11]

Tangleflags (Sceptre Resourses 1997)

Esta Prueba piloto fue realizada por Canadian Natural Resourses Limited, en un yacimiento con una pequeña capa de gas y un acuífero activo en la parte inferior.

La presencia de un acuífero en la parte inferior del yacimiento generó conificación severa luego de varios años de inyección de vapor.

Los pozos inyectores fueron completados en la capa de gas, afectando una mayor área de la formación, el tamaño de la cámara de vapor fue más grande de lo que se esperaba, generando una distribución de calor más eficiente.

Se recuperó un 60 por ciento del petróleo original en sitio, con un pozo productor horizontal de 425 metros, la distancia vertical entre el productor y los inyectores verticales fue de 50 metros.

Las propiedades promedio del yacimiento de Tangleflags se muestran en el Cuadro 3.

Cuadro 3. Propiedades del yacimiento de Tangleflags[26].

Cuadro 3. Propiedades del yacimiento de Tangleflags[26].

East Senlac (EnCana 1996)[27]

Este proyecto fue realizado por EnCana Corporation, constó de 3 fases y está ubicado 100 kilómetros al sur este de Lloydminster, Alberta. Las arenas objetivo están ubicadas en la formación Dina/Cummings, las propiedades de esta formación se encuentran en el Cuadro 4.

La fase A fue iniciada en 1996 donde se perforaron 3 pares de pozos de 500 metros de longitud horizontal, con un espaciamiento entre los pares de pozos de 135m. El espaciamiento vertical entre los dos pozos es de 5 m. En 1997 se perforó un pozo adicional entre el pozo A2 y A3 la culminación de la fase A llegó cuando se alcanzó el limite económico de éste.

En 1999 la segunda fase de desarrollo, fase B, se perforó en un espesor de arena 15 m sobrepuesta a 2 metros de agua de fondo. Los pares de pozos B1, B2 y B3 tienen una longitud de 500 m, con un espaciamiento entre los pares de 135 m. El espaciamiento vertical entre los pozos es de 5 m aproximadamente. La operación de SAGD sobre el agua de fondo fue un reto para el proyecto, debido al control de la presión de la cámara de vapor, debía mantenerse lo suficientemente alta para prevenir el influjo de agua y lo suficientemente baja para prevenir el escape del vapor al pozo productor.

La Fase C consiste de dos pozos 750 m de longitud, denotados como C1 y C2 con un espaciamiento entre los pares de 120 m. El espaciamiento vertical entre el pozo de producción y el de inyección es de 5 m para ambos pares. El yacimiento de la Fase C tiene aproximadamente 16 metros de espesor con una exposición mínima al agua de fondo.

Cuadro 4: Propiedades de la Formación Dina/Cummings.

Cuadro 4: Propiedades de la Formación Dina/Cummings.

Saskatchewan (Mobil 1997)

Esta prueba piloto fue realizada por Mobil, la perforación comenzó en el año 1996, en el campo Celtic en Saskatchewan, Canadá. Esta prueba se realizó luego del éxito de dos proyectos de SW-SAGD realizados por Mobil en el yacimiento Celtic, las propiedades promedio de este yacimiento muestran en el Cuadro 5.

Cuadro 5: Parámetros Típicos de Yacimiento en el campo Celtic[28].

Cuadro 5: Parámetros Típicos de Yacimiento en el campo Celtic[28].

Referencias:

[1] Butler, R. M. (1998). Distinguished Author Series: SAGD Comes of AGE! JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 37(7), 9-12.

[2] Butler, R. M., McNab, G.S., & Lo, H.Y. (1981). Theorical Styudies on the Gravity Drainage of Heavy Oil During Steam Heating. Canadian Journal of Chemical Engineering, 59, 455-460.

[3] Collins, P.M. (Junio, 2004). The False Lucre of Low-Pressure SAGD. 55th Annual Technical Meeting (p. 12). Calgary, Alberta: 5th Canadian International Petroleum Conference.

[4] Walls, E., Palmgren, C., & Kisman, K. (Enero, 2003). Residual Oil Saturation Inside the Steam Chamber During SAGD. JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 42(1), 39-47.

[5] Butler, R.M. (1994). Steam-assisted gravity drainage: Concept, development, performance and future. JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 33(2), 44-50.

[6] Butler, R.M. (1985). New Interpretation of the Meaning of the exponent "m" in the Gravity Drainage Theory for Continuously Steamed Wells. AOSTRA Journal of Research, 2(1), 67-71.

[7] Reis, J.C. (1992). A Steam-Assisted Gravity Drainage Model for Tar Sands: Linear Geometry. JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 31(10), 14-20.

[8] Akin, S. (2005). Mathematical Modeling of Steam-Assisted Gravity Drainage. SPE Reservoir Evaluation & Engineering, 8(5), 372-376.

[9] LLaguno P.E, Moreno F, García Z, Mendez Z, Escobar E. (Junio, 2002) A Reservoir Screening Methodology for SAGD Applications. Articulo (2002-124) presentado en Petroleum Society's Canadian International Petroleum Conference, Calgary AB 11-13.

[10] O’Rourke J.C., Chambers J.C., Suggett W.K., Good W.K.(Junio, 1994) UTF Proyect Status and Commercial Potential. Articulo (94-40S). presentado en 48th Annual Technical meeting of the Petroleum Society of CIM, Calgary AB 12-15.

[11] Butler, R.M. (Agosto, 1997). Thermal Recovery of Oil and Bitumen, GravDrain Inc., Calgary Alberta.

[12] Butler, R.M. (1994). Horizontal Wells for the Recovery of Oil, Gas and Bitumen (pp. 169-199). Calgary. Canada: Petroleum Society of CIM.

[13] Polikar M., Cyr T.J., Coates R.M. (2000). Fast-SAGD: Half the Wells and 30% Less Steam. Paper SPE 65509-MS. SPE SPE/PS-CIM International Conference on Horizontal Well Technology.

[14] Gong J., Polikar M., Chalaturnyk R.J., (Junio, 2002). Fast SAGD and Geomechanical Mechanisms. Articulo (2002-163) presentado en Petroleum Society's Canadian International Petroleum Conference, Calgary AB 11-13.

[15] Stalder J.L. (Noviembre, 2005) Cross-SAGD (XSAGD) – An Accelerated Bitumen recovery Alternative. Paper SPE PS2005-310. SPE International Thermal Operations and Heavy Oil Symposium Calgary AB 1-3.

[16] Nasr T.N., Beaulieu G., Golbeck H., Heck G., (Enero, 2003) Novel Expanding Solvent-SAGD Process “ES-SAGD”. Journal of Canadian Petroleum Technology.

[17] Zhao L., Law D.H., Nasr T.N., Coates R., Golbeck H., Beaulieu G., Heck G., (Enero, 2004).SAGD Wind-Down: Lab Test and Simulation. Journal of Canadian Petroleum Tecnology.

[18] Gupta S., Gittins S. (Noviembre, 2005) Field Implementation of Solvent Aided Process. Journal of Canadian Petroleum Technology.

[19] Gupta S.C., Gittins S.D. (Septiembre, 2006) Christina Lake Solvent Aided Process Pilot. Journal of Canadian Petroleum Technology.

[20] Zhao L., Nasr T.N., Huang H., Beaulieu G., Heck G., Golbeck H. (Septiembre, 2005) Steam Alternating Solvent Process: Lab Test and Simulation. Journal of Canadian Petroleum Technology.

[21] Zhao L. (Diciembre, 2005) Steam Alternating Solvent Process. Paper SPE 86957. SPE International Thermal Operations and Heavy Oil Symposium and Western Regional Meeting. Bakersfield CA.

[22] Donnely, J.K., & Chmilar, M.J. (Junio, 1995). The Commercial Potential of Steam Assisted Gravity Drainage. Paper SPE 30278-MS. SPE International Heavy Oil Symposium. Calgary, Canada.

[23] Singhal, A.K., Das, S.K., Leggitt, S.M., Kasraie, M., & Ito, Y. (Noviembre, 1996). Screening of Reservoirs for Exploitation by Application of Steam Assisted Gravity Drainge/Vapex. Paper SPE 37144. International Conference on Horizontal Well Technology. Calgary, Cánada.

[24] Prize TM. (Marzo, 1999) Update Computer Methods for Evaluating the improved oil recovery potential of petroleum reservoirs. Final Technical Report.

[25] Prats, M. (2005). Thermal Recovery (Henry Doherty series Monograph, Vol. 7). Society of Petroleum Engineers.

[26] Jespersen, P.J., & Fontaine, T.J. (Octubre, 1991) The Tangleflags North Pilot: A Horizontal Well Steamflood. Articulo presentado en The Fourth Petroleum Conference of the South Saskatchewan Section of the Petroleum Society of CIM, Canmet, Regina 7-9.

[27] Boyle, T.B., Chakrabarty, C., & Gittins, S. (Junio, 2002) The Evolution of SAGD Technology at East Senlac. Articulo presentado en Petroleum Society's Canadian International Petroleum Conference, Calgary AB 11-13.

[28] Saltuklaroglu, M. (Junio, 1999) Mobil's SAGD Experience at Celtic Saskatchewan. Artículo presentado en 50th Annual Technical Meeting of the Petroleum Society, Calgary AB 14-18.

[29] Scott, G.R. (Noviembre, 2002) Comparison of CSS and SAGD Performance in the Clearwater Formation at Cold Lake. Articulo presentado en SPE International Thermal Operations and Heavy Oil Symposium and International Horizontal Well Technology Conference, Calgary AB 4-7.

[30] Yang L., (2007) Field Test of SAGD as Follow-Up Process to CSS in Liaohe Oil Field of China. Journal of Canadian Petroleum Technology.

Tuvo su origen en Canadá por la necesidad de explotar sus yacimientos de crudo extrapesado (hasta 3 millones de cP), petróleo que por otros mecanismos es prácticamente imposible extraer. En Venezuela se presentan casos como la Faja Petrolífera del Orinoco, en la cual se tiene un crudo pesado con mayor movilidad en comparación al de Canadá. El factor de recobro en la Faja está alrededor de 7%, mientras que en Canadá con SAGD se ha alcanzado hasta un 70%, con lo cual se quiere tener una recuperación similar en el Oriente del país con la aplicación del método.

Sin embargo, se presenta un problema a la hora de llevar a cabo una tecnología que implica un gasto económico considerable: saber en qué casos y bajo cuáles circunstancias es propicio aplicar SAGD con éxito.

Para el cálculo de reservas, se emplea el factor de recobro, mientras mayor sea este valor, mayor es el volumen de hidrocarburo recuperable. En búsqueda de aumentar este factor se han desarrollado diversos métodos, en el caso de hidrocarburos pesados, la recuperación térmica.

Uno de los métodos con el cual se obtiene mayor factor de recobro es el proceso de segregación gravitacional asistida por vapor. Sin embargo, para la aplicación exitosa del proceso SAGD o cualquier otro método de recuperación térmica debe tomarse en consideración diversos factores o propiedades que favorezcan el proceso, para que este sea rentable.

Esta primera parte se enfoca en la identificación de las propiedades de yacimiento y fluidos, característicos de localizaciones donde se ha aplicado el proceso de segregación gravitacional asistida por vapor de manera exitosa.

Una segunda parte de esta investigación se apoya en el estudio de pruebas piloto y diversos autores para establecer criterios de selección de parámetros de yacimientos y fluidos para la aplicación exitosa de SAGD.

En base a la información obtenida, tanto de pruebas pilotos como proyectos comerciales en curso se realizó un análisis estadístico de los parámetros que tienen mayor influencia sobre la producción acumulada de petróleo y se determinó un modelo de yacimiento ideal para la aplicación de SAGD, encontrándose que las propiedades recomendadas son coherentes con los proyectos efectuados hasta el momento.

Segregación Gravitacional Asistida por Vapor

SAGD o proceso de Segregación Gravitacional Asistido por Vapor fue introducido conceptualmente por Roger Butler y sus colegas a finales de 1970[1]. La idea básica del proceso es la inyección de vapor cerca del fondo del yacimiento, este vapor tiende a subir y el condensado conjunto con el petróleo cae al fondo debido a la gravedad, estos fluidos son producidos, mientras el petróleo es drenado, el espacio poroso que inicialmente estaba saturado con petróleo es ocupado por el vapor [2], el diagrama de la sección transversal de los pozos se muestra en la Figura 1.

En SAGD, la transferencia de energía a la formación y al petróleo ocurre por la condensación del vapor en la periferia de la cámara de vapor. El calor latente liberado por el vapor se transfiere a la formación principalmente por conducción, por tal motivo el flujo de vapor condensado (agua caliente) y petróleo ocurre en dirección perpendicular a la dirección del flujo de calor por conducción [3].

Figura 1. Sección transversal de la cámara de vapor de SAGD[1]

Las investigaciones iniciales se enfocaron en predecir la tasa de producción, la ecuación para predecir dicha tasa fue desarrollada por Butler, la teoría original fue modificada posteriormente para tomar en cuenta aspectos no considerados en la original.

Mas allá de presentar un análisis matemático riguroso de las ecuaciones que modelan el proceso de SAGD, se busca dar a conocer las propiedades o variables y en que magnitud afectan la tasa de producción de petróleo. Además de aprovechar las investigaciones realizadas por Roger Butler para entender el proceso físico.

Posterior al modelo analítico desarrollado por Butler, nuevos modelos han sido propuestos por otros autores [7,8], a partir de los cuales se pueden obtener la relación de vapor/petróleo producido, parámetro que usualmente se toma en cuenta como límite económico de cualquier proyecto de SAGD.

Es importante conocer la contribución relativa de los parámetros de yacimiento sobre la decisión final de aplicar o no la tecnología en un área en específico, un estudio previo considerando esta contribución fue realizado por Llaguno[9], donde se estudio la contribución relativa de parámetros tanto de fluidos como de yacimiento sobre el petróleo producido acumulado.

Debe tomarse en cuenta que este estudio fue realizado en base a modelos analíticos y cuyos resultados están limitados por las mismas limitaciones asociados a los modelos empleados.

Se puede observar que las propiedades del fluidos tiene poca contribución o efecto sobre la producción acumulada, este resultado concuerda con el estudio de sensibilidad realizado por Yang et al.[10] empleando simulación numérica donde la viscosidad no tiene una contribución significante en el proceso, ya que tanto crudo liviano como pesado, y el bitumen presentan un comportamiento similar a temperaturas de vapor.

Por otro lado las propiedades del crudo determinan la distancia entre el inyector y el productor, Butler [11], en base a sus experimentos, sugiere un espaciamiento entre pozos en relación a la viscosidad de los mismos como se observa en la Figura 2, además presenta la opción de colocar el pozo inyector cerca del tope del yacimiento.

Figura 2. Separación vertical entre pozo inyector y productor [11]

Figura 2. Separación vertical entre pozo inyector y productor [11]El efecto que tiene el distanciamiento horizontal entre los pozos en la producción acumulada debe ser objeto de estudio, en el caso de los yacimientos presentes en Venezuela, las condiciones a las cuales se encuentra el crudo (movilidad dentro del yacimiento) nos proporciona libertad en el distanciamiento entre los pozos, este es un efecto indirecto de las propiedades de fluido en el proceso de SAGD.

Variantes de SAGD

La optimización es parte fundamental de la ingeniería, la función del ingeniero ha sido el diseño de sistemas más económicos y eficientes, o mejorar el desempeño de sistemas ya existentes.

SAGD se ha probado a nivel de laboratorio y en campo mediante pruebas pilotos, el éxito de este proceso ha hecho que sea aplicado en escala comercial.

En el caso de SAGD la optimización se puede traducir en la reducción de la cantidad de vapor inyectado por barril de petróleo producido (SOR), aumentar la tasa de producción, y el recobro final.

Como resultado de esta búsqueda se han desarrollado variantes al diseño original de SAGD, entre los cuales están:

VAPEX [12]

Este proceso en principio es parecido a SAGD, pero en vez de inyectar vapor se inyecta solvente (vapor de hidrocarburos) cercano a su punto de rocío, a diferencia de SAGD donde se emplea el vapor para calentar el petróleo, roca y agua dentro de la cámara de vapor y la sobrecarga cuando la cámara llega al tope del yacimiento, el proceso VAPEX es selectivo, ya que sólo el petróleo es movilizado por la disolución del solvente.

Fast-SAGD

Este proceso hace uso de uno o más pozos horizontales “desagrupados”, fue desarrollado por Polikar et al.[13], el proceso es una combinación de SAGD e inyección alternada de vapor (IAV), lo cual ayuda a la propagación lateral de la cámara de vapor como se puede ver en la Figura 3.

Figura 3: Sección transversal del proceso Fast-SAGD[13].

Figura 3: Sección transversal del proceso Fast-SAGD[13].Una vez que la cámara de vapor de SAGD llega al tope del espesor de arena, se comienza la inyección de vapor en el pozo “desagrupado” (pozo en el cual se aplica IAV), esto ayuda a la propagación de la cámara de vapor en el yacimiento, una vez finalizada la etapa de inyección en IAV, debe inyectarse vapor adicional en el pozo inyector de SAGD, para mantener y expandir la cámara de vapor combinada. La función del pozo desagrupado es la de acelerar la comunicación térmica en el proceso.

XSAGD [15]

Cross-SAGD o SAGD cruzado, es una modificación geométrica al proceso de SAGD convencional, este proceso sólo ha sido estudiado mediante simulaciones numéricas, en el cual el pozo inyector se encuentra perpendicular al pozo productor.

X-SAGD fue concebido con la finalidad de lograr una comunicación temprana entre los pozos y además, la introducción de un componente de desplazamiento lateral adicional a la segregación gravitacional.

ES-SAGD

Expanding Solvent-SAGD [16], en este proceso se inyecta pequeñas cantidades de solvente con el vapor, la proporción aproximada es de 10 % solvente y 90% agua. El solvente es seleccionado de tal forma que este se evapore y condense a las mismas condiciones que lo hace el agua.

SAGD Wind-Down

Este proceso esta relacionado principalmente con la vida final de todo proyecto SAGD, momento en el cual el proceso ya no es rentable, cuando el SOR se incrementa por encima del limite económico fijado para esta variable.

SAP

Solvent Aided Process (Proceso asistido por Solvente), en este proceso una pequeña cantidad de solvente es agregado al vapor. A diferencia de ES-SAGD, en este proceso un solvente más liviano es empleado y no se busca igualar las características de evaporación y condensación del solvente con las del vapor.

Se han realizado 2 pruebas pilotos de este proceso la primera en Senlac[18], se seleccionaron un par de pozos de la Fase C a mediados de 2001, el cual inició operaciones en enero de 2002, el principal objetivo de esta prueba piloto fue cuantificar el incremento en la tasa de producción y la retención del solvente. El solvente empleado en esta prueba fue butano.

SAS

Steam Alternating Solvent Process, este proceso consiste en la inyección de vapor y solvente de forma alternada, es uno de los intentos de combinar los beneficios de VAPEX y SAGD, la configuración de pozos es similar a la de SAGD, este proceso se ha estudiado a nivel de laboratorio [20] y mediante simulación numérica [21].

El proceso se puede resumir en las siguientes etapas, 1) inyección de vapor puro, 2) detener la inyección de vapor y comenzar la inyección de solvente cuando las perdidas de calor a la sobrecarga (overburden) sean significativas, 3) detener la inyección de solvente y comenzar la inyección de vapor cuando la temperatura dentro de la cámara disminuya, 4) repetir el ciclo de inyección de vapor y solvente hasta que el proceso ya no sea económico, 5) incluir una fase de blowdown al final del proceso para recuperar el solvente, el patrón de inyección se puede ver en la Figura 4.

En este proceso la temperatura promedio es menor a la encontrada en SAGD, el efecto de baja temperatura en el crudo es disminuido por la disolución del solvente en el petróleo.

Figura 4: Etapas de Inyección del proceso SAS[20]. (Mod. Vinachi)

Figura 4: Etapas de Inyección del proceso SAS[20]. (Mod. Vinachi)Pruebas Piloto

Las Pruebas Piloto son empleadas en operaciones de recuperación térmica para probar una parte crítica del proceso en estudio. Los proyectos pilotos se utilizan para obtener respuesta a problemas específicos, conectados con la aplicación de un proceso en un yacimiento en particular. El problema puede estar relacionado con el yacimiento, el proceso, aspectos económicos, o alguna interacción entre ellas.

Instalación subterránea de pruebas UTF (AOSTRA 1987)

El primer proyecto piloto de SAGD fue el de AOSTRA, en el año 1987, en la Instalación Subterránea de Pruebas o UTF, el cual consistió de 4 fases, la primera, fase A, con 3 pares de pozos horizontales de 55 metros de longitud, el espaciamiento vertical entre los pozos fue de 5 metros. La segunda, Fase (Fase B), consistió de 3 pares de pozos horizontales, de 500 metros de longitud con un espaciamiento entre los pares de 70 m.

Las propiedades del yacimiento bituminoso de Athabasca, se muestran en el Cuadro 2.

Cuadro 2: Propiedades físicas para el yacimiento bituminoso de Athabasca encontrado en UTF[11]

Cuadro 2: Propiedades físicas para el yacimiento bituminoso de Athabasca encontrado en UTF[11]Tangleflags (Sceptre Resourses 1997)

Esta Prueba piloto fue realizada por Canadian Natural Resourses Limited, en un yacimiento con una pequeña capa de gas y un acuífero activo en la parte inferior.

La presencia de un acuífero en la parte inferior del yacimiento generó conificación severa luego de varios años de inyección de vapor.

Los pozos inyectores fueron completados en la capa de gas, afectando una mayor área de la formación, el tamaño de la cámara de vapor fue más grande de lo que se esperaba, generando una distribución de calor más eficiente.

Se recuperó un 60 por ciento del petróleo original en sitio, con un pozo productor horizontal de 425 metros, la distancia vertical entre el productor y los inyectores verticales fue de 50 metros.

Las propiedades promedio del yacimiento de Tangleflags se muestran en el Cuadro 3.

Cuadro 3. Propiedades del yacimiento de Tangleflags[26].

Cuadro 3. Propiedades del yacimiento de Tangleflags[26].East Senlac (EnCana 1996)[27]

Este proyecto fue realizado por EnCana Corporation, constó de 3 fases y está ubicado 100 kilómetros al sur este de Lloydminster, Alberta. Las arenas objetivo están ubicadas en la formación Dina/Cummings, las propiedades de esta formación se encuentran en el Cuadro 4.

La fase A fue iniciada en 1996 donde se perforaron 3 pares de pozos de 500 metros de longitud horizontal, con un espaciamiento entre los pares de pozos de 135m. El espaciamiento vertical entre los dos pozos es de 5 m. En 1997 se perforó un pozo adicional entre el pozo A2 y A3 la culminación de la fase A llegó cuando se alcanzó el limite económico de éste.

En 1999 la segunda fase de desarrollo, fase B, se perforó en un espesor de arena 15 m sobrepuesta a 2 metros de agua de fondo. Los pares de pozos B1, B2 y B3 tienen una longitud de 500 m, con un espaciamiento entre los pares de 135 m. El espaciamiento vertical entre los pozos es de 5 m aproximadamente. La operación de SAGD sobre el agua de fondo fue un reto para el proyecto, debido al control de la presión de la cámara de vapor, debía mantenerse lo suficientemente alta para prevenir el influjo de agua y lo suficientemente baja para prevenir el escape del vapor al pozo productor.

La Fase C consiste de dos pozos 750 m de longitud, denotados como C1 y C2 con un espaciamiento entre los pares de 120 m. El espaciamiento vertical entre el pozo de producción y el de inyección es de 5 m para ambos pares. El yacimiento de la Fase C tiene aproximadamente 16 metros de espesor con una exposición mínima al agua de fondo.

Cuadro 4: Propiedades de la Formación Dina/Cummings.

Cuadro 4: Propiedades de la Formación Dina/Cummings.Saskatchewan (Mobil 1997)

Esta prueba piloto fue realizada por Mobil, la perforación comenzó en el año 1996, en el campo Celtic en Saskatchewan, Canadá. Esta prueba se realizó luego del éxito de dos proyectos de SW-SAGD realizados por Mobil en el yacimiento Celtic, las propiedades promedio de este yacimiento muestran en el Cuadro 5.

Cuadro 5: Parámetros Típicos de Yacimiento en el campo Celtic[28].

Cuadro 5: Parámetros Típicos de Yacimiento en el campo Celtic[28].Referencias:

[1] Butler, R. M. (1998). Distinguished Author Series: SAGD Comes of AGE! JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 37(7), 9-12.

[2] Butler, R. M., McNab, G.S., & Lo, H.Y. (1981). Theorical Styudies on the Gravity Drainage of Heavy Oil During Steam Heating. Canadian Journal of Chemical Engineering, 59, 455-460.

[3] Collins, P.M. (Junio, 2004). The False Lucre of Low-Pressure SAGD. 55th Annual Technical Meeting (p. 12). Calgary, Alberta: 5th Canadian International Petroleum Conference.

[4] Walls, E., Palmgren, C., & Kisman, K. (Enero, 2003). Residual Oil Saturation Inside the Steam Chamber During SAGD. JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 42(1), 39-47.

[5] Butler, R.M. (1994). Steam-assisted gravity drainage: Concept, development, performance and future. JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 33(2), 44-50.

[6] Butler, R.M. (1985). New Interpretation of the Meaning of the exponent "m" in the Gravity Drainage Theory for Continuously Steamed Wells. AOSTRA Journal of Research, 2(1), 67-71.

[7] Reis, J.C. (1992). A Steam-Assisted Gravity Drainage Model for Tar Sands: Linear Geometry. JOURNAL OF CANADIAN PETROLEUM TECHNOLOGY, 31(10), 14-20.

[8] Akin, S. (2005). Mathematical Modeling of Steam-Assisted Gravity Drainage. SPE Reservoir Evaluation & Engineering, 8(5), 372-376.

[9] LLaguno P.E, Moreno F, García Z, Mendez Z, Escobar E. (Junio, 2002) A Reservoir Screening Methodology for SAGD Applications. Articulo (2002-124) presentado en Petroleum Society's Canadian International Petroleum Conference, Calgary AB 11-13.

[10] O’Rourke J.C., Chambers J.C., Suggett W.K., Good W.K.(Junio, 1994) UTF Proyect Status and Commercial Potential. Articulo (94-40S). presentado en 48th Annual Technical meeting of the Petroleum Society of CIM, Calgary AB 12-15.

[11] Butler, R.M. (Agosto, 1997). Thermal Recovery of Oil and Bitumen, GravDrain Inc., Calgary Alberta.

[12] Butler, R.M. (1994). Horizontal Wells for the Recovery of Oil, Gas and Bitumen (pp. 169-199). Calgary. Canada: Petroleum Society of CIM.

[13] Polikar M., Cyr T.J., Coates R.M. (2000). Fast-SAGD: Half the Wells and 30% Less Steam. Paper SPE 65509-MS. SPE SPE/PS-CIM International Conference on Horizontal Well Technology.

[14] Gong J., Polikar M., Chalaturnyk R.J., (Junio, 2002). Fast SAGD and Geomechanical Mechanisms. Articulo (2002-163) presentado en Petroleum Society's Canadian International Petroleum Conference, Calgary AB 11-13.

[15] Stalder J.L. (Noviembre, 2005) Cross-SAGD (XSAGD) – An Accelerated Bitumen recovery Alternative. Paper SPE PS2005-310. SPE International Thermal Operations and Heavy Oil Symposium Calgary AB 1-3.

[16] Nasr T.N., Beaulieu G., Golbeck H., Heck G., (Enero, 2003) Novel Expanding Solvent-SAGD Process “ES-SAGD”. Journal of Canadian Petroleum Technology.

[17] Zhao L., Law D.H., Nasr T.N., Coates R., Golbeck H., Beaulieu G., Heck G., (Enero, 2004).SAGD Wind-Down: Lab Test and Simulation. Journal of Canadian Petroleum Tecnology.

[18] Gupta S., Gittins S. (Noviembre, 2005) Field Implementation of Solvent Aided Process. Journal of Canadian Petroleum Technology.

[19] Gupta S.C., Gittins S.D. (Septiembre, 2006) Christina Lake Solvent Aided Process Pilot. Journal of Canadian Petroleum Technology.

[20] Zhao L., Nasr T.N., Huang H., Beaulieu G., Heck G., Golbeck H. (Septiembre, 2005) Steam Alternating Solvent Process: Lab Test and Simulation. Journal of Canadian Petroleum Technology.

[21] Zhao L. (Diciembre, 2005) Steam Alternating Solvent Process. Paper SPE 86957. SPE International Thermal Operations and Heavy Oil Symposium and Western Regional Meeting. Bakersfield CA.

[22] Donnely, J.K., & Chmilar, M.J. (Junio, 1995). The Commercial Potential of Steam Assisted Gravity Drainage. Paper SPE 30278-MS. SPE International Heavy Oil Symposium. Calgary, Canada.

[23] Singhal, A.K., Das, S.K., Leggitt, S.M., Kasraie, M., & Ito, Y. (Noviembre, 1996). Screening of Reservoirs for Exploitation by Application of Steam Assisted Gravity Drainge/Vapex. Paper SPE 37144. International Conference on Horizontal Well Technology. Calgary, Cánada.

[24] Prize TM. (Marzo, 1999) Update Computer Methods for Evaluating the improved oil recovery potential of petroleum reservoirs. Final Technical Report.

[25] Prats, M. (2005). Thermal Recovery (Henry Doherty series Monograph, Vol. 7). Society of Petroleum Engineers.

[26] Jespersen, P.J., & Fontaine, T.J. (Octubre, 1991) The Tangleflags North Pilot: A Horizontal Well Steamflood. Articulo presentado en The Fourth Petroleum Conference of the South Saskatchewan Section of the Petroleum Society of CIM, Canmet, Regina 7-9.

[27] Boyle, T.B., Chakrabarty, C., & Gittins, S. (Junio, 2002) The Evolution of SAGD Technology at East Senlac. Articulo presentado en Petroleum Society's Canadian International Petroleum Conference, Calgary AB 11-13.

[28] Saltuklaroglu, M. (Junio, 1999) Mobil's SAGD Experience at Celtic Saskatchewan. Artículo presentado en 50th Annual Technical Meeting of the Petroleum Society, Calgary AB 14-18.

[29] Scott, G.R. (Noviembre, 2002) Comparison of CSS and SAGD Performance in the Clearwater Formation at Cold Lake. Articulo presentado en SPE International Thermal Operations and Heavy Oil Symposium and International Horizontal Well Technology Conference, Calgary AB 4-7.

[30] Yang L., (2007) Field Test of SAGD as Follow-Up Process to CSS in Liaohe Oil Field of China. Journal of Canadian Petroleum Technology.